随着可变色3D复合材料手机后盖板的流行,IMD热成型手机后盖板近两年出现了爆发性增长。对于IMD高压热成型的3D后盖板,其成型过程中绕不开的一个关键工艺就是板材加热,想要了解ceramicx陶瓷红外线加热器在这其中发挥的关键作用,就必须要了解IMD全制程的生产过程和工艺的基础技术要求,需结合被加热的基材材质和油墨的特性来进行分析和解决所遇到的问题;

一、IMD简介

IMD的中文名称:模内装饰。英文名称:In-MoldDecoration。尤其在电子消费类产品如手机、穿戴设备智能家居、汽车内饰等对外观颜色、耐摩、防止刮花产品应用最多,其工艺说明是:表面硬化透明薄膜(防刮基材),中间印刷图案层(油墨),背面注塑层(注塑工艺),油墨中间,可使产品耐摩擦,防止表面被刮花,并可长期保持颜色的鲜明不易退色。

二、IMD的工艺分类

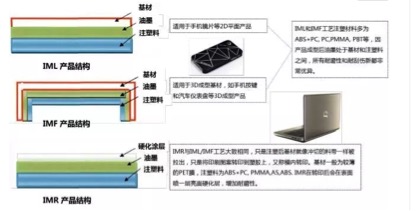

目前,在行业内IMD全制程生产中,又因工艺上的差异,分为以下几种分支,分别是IML(2D/2.5D模内镶件装饰)、IMR(模内转印装饰)、IMF(3D模内镶件装饰)也有人称其为IMT成型工艺,以上几种工艺统称为IMD模内装饰技术;

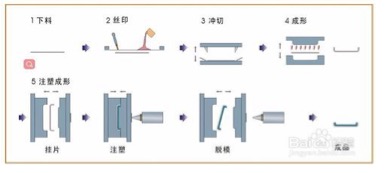

1、IML、IMF/IMT工艺的全制程生产:裁料→平面印刷→油墨干燥固定→贴保护膜→冲定位孔→热成型→剪切外围形状---材料注塑成型工艺流程如下图:具体说明如下:

1)裁料:把卷状的薄膜Film(胶片)裁剪成已设计好尺寸的方形块,供印刷、成型工序用。

2)平面印刷:根据要求的图标、文字制造成菲林网,在裁剪好的薄膜Film方形块上印刷图标、文字。

3)油墨干燥固定:把印刷好的薄膜Film方形放置在高温烤炉里干燥,目的是固定IML油墨。

4)贴保护膜:避免在冲定位孔工序时弄花已印刷好的薄膜Film表面,有时需贴上单层或双层保护膜。

5)冲定位孔:热成型的定位孔一定要冲准。剪切工序的定位孔有时也要事先冲孔。

6)热成型(高压或热压):把印刷好的薄膜加热后,用高压机或热压在预热状态下成型,加热通常采用ceramicx陶瓷红外线加热器SFEH 400W/600W 122*122mm 内置K型热电偶进行辐射加热,单工位加热盘面积一般为500*500mm,4*4位共16块SFEH系列加热器,每块加热器可独立控温,最多可一模生产6个手机外壳。。

7)剪切外围形状:把成型好的立体薄膜的废料剪切掉。

8)材料注塑:把成型后跟前模立体形状一模一样的薄膜放到前模上,注塑出IML成品

以上工艺就是我们接触比较多的热压成型机和高压成型机所在工艺了;

2、IMR工艺的全制程生产:将图案印刷在一层箔膜上,通过送膜将膜片与塑模型腔贴合进行注塑,注塑后有图案的油墨层与箔膜分离,油墨层留在塑件上而得到表面有装饰图。这种工艺是油墨在注塑时与塑胶贴合,其表面是没有基材(胶片)或者说有很薄的一层薄膜留在表面,其不具有防刮能力;因现在技术改进,也有部分产品往防刮方面的技术研究发展,故在油墨的基材上增加厚度来达到防刮效果,所以也在成型前增加加热工序,使带有油墨的卷材迅速软化提高贴合效率和产品的质量;

三、材料的分析

1、IMD薄膜基材

1) PC(聚碳酸酯)的优缺点:

(1)耐热高,热成型温度在170℃均可;

(2)拉伸性好,在高压和热压成型下都相对比较稳定;

(3)加工性能好,从冷却到170℃的范围均可成型;

(4)产品延伸性好,能做成光滑的、磨砂的、细砂的以及加硬化

主要缺点是表面的硬度小,纯PC材料的硬度还不到1H;但是因产品延伸性比较大,再加上相对比较稳定,在手机行业内用得比较广;

2)PMMA(聚甲基丙烯酸甲酯)的优缺点:拉伸性能较好,稳定性一不高,应力大,易开裂,表面硬度较高,一般为1~2H;由于应力比较大、易开裂,硬度高,所以不适于用于高曲面的3D成型;

3)PET(聚对苯二甲酸乙二醇酯):拉伸性能不好,不易成型(只能热压成型),稳定性高,应力大,收缩大,表面应度高,可达到3~4H,不适做3D产品。一般用于2D或简单的2.5D产品;一般用于手机镜片和家电面板等平面装饰;

4)ABS(丙烯腈-丁二烯-苯乙烯塑料):ABS薄膜主要用在汽车内饰件当中,一些专业的膜厂在ABS薄膜上印刷上胡桃木或金属质感的膜,再加上硬化层。

5)PC-PMMA复合材料:PC-PMMA复合材料是现在5G手机的主流基材,它集成了PC和PMMA的大部分优点;不管在3D曲面还是2D或2.5D微曲面均有很大的延伸性能;

2、印刷油墨的种类

油墨为印刷的原料,要求耐磨、耐高温、调配、丝印作业方便。分为溶剂型油墨和光固化油墨两种。

溶剂型油墨在经过丝网印刷后,如果是油墨干燥不好时受热会产生”飞油“的现象,就是容易出现图案不清晰;如果是干燥过度的情况下,过热会产生开裂现象;这两种情况均对温度要求很敏感;

光固化油墨由于油墨溶剂量较少,而且比较薄,且与基材的吸附力比较好,所以对温度相对没那么敏感;

四、红外线加热在IMD工艺中的应用以及影响;

ceramicx陶瓷红外线加热应用主要应用于上面讲述到的MIL、IMF、IMT工艺中的热成型阶段的热压成型机和高压气体成型机中和IMR的快速加热工艺中;

标准的高压气体成型机是从德国、美国传到台湾后经台湾传入国内的,刚开始,德国的高压气体成型机售价在300多万人民币,而美国的售价在200多万人民币,在台湾的售价也达100多万人民币,而现在国内的售价也从80多万降到现在的45-55万之间;而力超那种属于中压的热压成型机也由45万左右降到35-40万之间;

1、手机盖板IMD加热成型工艺设备种类

1)高压气体成型机

原理:没有上模具,只有下模具,利用气体的高压将加温软化的片材,直接压在下模具上,完成成型的部件。通常由油泵压力和高压气体为成型压力,油泵压力通常指200T-250T(标准双头机),或超高压的250T以上;气压最大在70KG以内;

优点:成型压力大,成型贴合效果好;

缺点:制作成本高,设备复杂,能耗高,安全隐患大(曾有设备出现过大压力把四根导柱压断)

2)热压气体成型机(中压机或中低压机)

原理:没有上模具,只有下模具,利用气液增压结合气体增压的将加温软化的片材,直接压在下模具上,完成成型的部件。通常主缸压力为30-60T;气体增压20KG以内;

优点:成本低,结构简单,能耗低

缺点:压力小;

2、手机盖板IMD加热工艺分类分析

1)移炉式陶瓷加热器加热

移炉式IR加热在手机盖板成型应用中是一种比较常见的加热方式,标准机是采用16个SFEH系列陶瓷加热器的4*4的排布方式;每个可独立调节,通常成型的模具分别有,一模一腔、一模两腔、品字形一模三腔、一字型一模三腔、田字形一模四腔和双排一模六腔;以前手机尺寸较小时能做到双排一模八腔和一模十腔的布局;

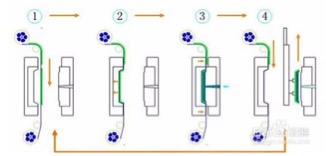

原理:上下模打开,下模退出操作工位,打开压模板,根据定位孔放置材料,压合材料下模推进成型工位,后方的IR加热炉移动至成型工位,加热材料时间通常在45-55秒左右;不同基材或油墨有所不一样,加热完成后加热炉退出,上模下压,加油压、分段式加气压使片材成部件成型;

优点:可点区域分体独立调温,采用内置热电偶控温精度高

缺点:加热炉以及材料均受环境温度影响;

2)固定式IR加热(模内加热)

固定式红外线加热主要是把陶瓷加热器安装固定在上模模腔内,手机行业上应用,通常是采用9块HFEH系列或更小的QFEH系列;根据3*3的排布方式;通常是一带三或一带九的分区式控制;通常的成型模腔是一模单腔的成型模具;主要配合机器手自动化生产;

原理:上下模打开,下模退出至操作工位,打开压模板,放置材料,回位至成型工位,油压使下模下压,开始加热,加热时间30-40S,加热时间到后,上下模不打开,可以通进高压气体(通常30KG)使软化的片材与下模贴合成型;

优点:不受环境温度影响,设定的温度均为统一温度,材料受热效果好

缺点:一模一腔效率低,加热元件寿命短,维修麻烦;

3)移炉式铝板加热;

移炉式铝板加热主要是由不锈钢加热棒插进定制的铝板内,使铝板受热后发出红外线电磁波发热,通常采用8-10根加热棒均匀插入铝板内部;

原理:与移炉式红外加热均一样;

优点:造价成本低,接线控制简单;

缺点:加热效率低,没法点区域分区控制;

3、手机盖板成型不良率常见问题

1)3DR角拉伸处出现油墨拉伤

这种情况一般是R角拉伸处受热温度过高,在高压拉伸时,会导致油墨出现“飞油”的现象;通常表现为:成型后R角处出现波纹式的拉伤,通常在于拉伸程度比较高的3D或2.5D的工艺中;这种情况在深圳比亚迪出现过;

原因:1、油墨为溶剂型油墨时,加热过热会使溶剂型油墨与基材分离,再加上压力拉伸,会使改情况更加明显;此时的加热过热主要分两种情况,第一种:整体的设定温度过高,此时基材的表面也会产生过热;第二种是加热器的补偿温度过高,而基材表面受热成型无异常,那么应该是元件的功率过高,导致补偿的温度过热;

处理方式:在不改变油墨的前提下,第一种情况处理方式是要么升高加热炉的高度,拉高加热距离,另一种是调节整体的设定温度;第二种情况处理方式,在功率过高的情况下,如果是采用SCR控制方式,那么可以根据整体的所需温度,设定整体输出的百分比来调节加热器温度补偿的柔和程度,是基材受热没那么激烈;如果是采用SSR控制方式时,没法调整功率输出的情况下,那么可以考虑调节温度补偿的周期去解决温度补偿过热的情况;

2、油墨为光固性油墨时,特别是PC材质的基材,会出现聚焦性的加热情况;这时也会出现偶然性的局部加热过热或受热不均匀的情况;

处理方式:如果是出线偶然性受热不均匀的情况,考虑聚焦性加热情况时,一般处理方式是提高加热距离或者在材料压板处添加高温胶减弱受热部位受热情况,使片材受热达到均一性;

3)手机盖板平面度凹凸不平

手机盖板平面度不良率主要来源三种情况,第一种是加压成型后,背板出现凸起时,一般表现为温度不够,这是侧边的冲切定位孔也是成型不出来的;第二种情况是加压成型后,背板出现凹进去时,此时也会表现在R角出现油墨拉伤;一般是温度过盈所致;第三种情况就是偶然性出现温度过盈或温度不足,出现的情况就是局部出现凹凸不平;此种情况一般表现为,每次调试好之后,经过生产一段时间后,又需要重新调试才能生产;

1)第一第二种情况一般要求是加热器的温度均匀度为主,主要问题是加温一致性;对加热元件的温度均匀性要求很高;

2)第三种情况一般可分为两种情况,一种是惰性基材结合惰性油墨时,这种材料一般都温度没那么敏感,而且工作的温度比较高450℃左右;这种材料可以提高温度以加快生产效率;另一种情况是感性基材结合感性油墨时,这种材料对温度要求很敏感,一般工作温度在380-420℃左右;这种材料对温度很敏感;所以这种情况在高功率的加热器使用时,温度补偿会容易出现过盈的情况;这种情况的处理方式与上面R角温度过盈的情况一一样的;