现在,大多数人都非常熟悉轻型塑料结构在航空航天、汽车和交通运输中广泛应用的好处。

很少有人意识到,这些成功是由于复合材料制造工艺的进步。尽管它们在这些高度可见和公开的领域的应用越来越多,但现在显然需要推动快速制造技术的应用。这是必要的,以充分整合复合材料融入主流制造业以及降低应用门槛、成本,专业应用。

没有成功的加热工艺,这样的行动是不可能实现的。正是在这个环境下,ceramicx公司推出了基于红外(IR)的热工解决方案,包括向量机

例如,宝马i3城市汽车的一大特点是,它的乘客电池容量很大,完全由碳纤维增强塑料(CFRP)制成。宝马表示,这是第一辆量产汽车。在这种转向大批量生产的过程中,加工方法至关重要。这就是智能红外加热的优势,可以成为复合材料生产商一个关键的加工工序。

在ceramicx,我们一直在开发我们的红外加热系统,以发挥主要作用,有针对性地采用集中的红外能量交付固化树脂,预成型零件,预热模具或中间材料加热阶段。

在复合材料制造过程中几乎任何需要热能的阶段,ceramicx都可以根据公司的需要帮助制定特定的加热模块。在过去的20年里,ceramicx在汽车、航空和制造领域拥有丰富的经验,曾与劳斯莱斯、阿斯顿马丁、圣戈班和康宁玻璃等客户合作过。我们已经为这些客户在特殊应用中创建了定制的红外设备。

陶瓷红外中心

创新(C2I2)是进一步的资源

这是为了帮助供应而建立的

公司heatwork处理解决方案。红外创新

这些公司选择ceramicx系统有几个原因。与传统的烘箱和对流加热方法相比,红外加热具有明显的优势:

快速加热和快速冷却时间。红外线可以随时随地开启。可能的高功率密度(受材料限制)

更高的生产速度

紧凑的安装

投资成本低

在某些修理情况下,适应性强、可扩展可能是唯一的选择。

可以穿透聚合物,产生立体加热效应(与传导加热和对流加热相反)

在选择红外发射体时,匹配目标材料与发射体的光谱吸收是非常重要的。许多聚合物在中长波区吸收良好。虽然短波红外线加热器有最快的加热时间,但其高功率密度可能导致材料表面燃烧。

较低功率的加热器,如陶瓷或石英加热器,可以提供较温和的热量,从而使热量有时间穿透材料,达到彻底的固化。过程的性质也需要考虑,不管它是连续的还是离散的过程。杂质,如灰尘或蒸汽,也会妨碍目标物质对红外线的吸收,因此可能需要减少这方面对加热的干扰。

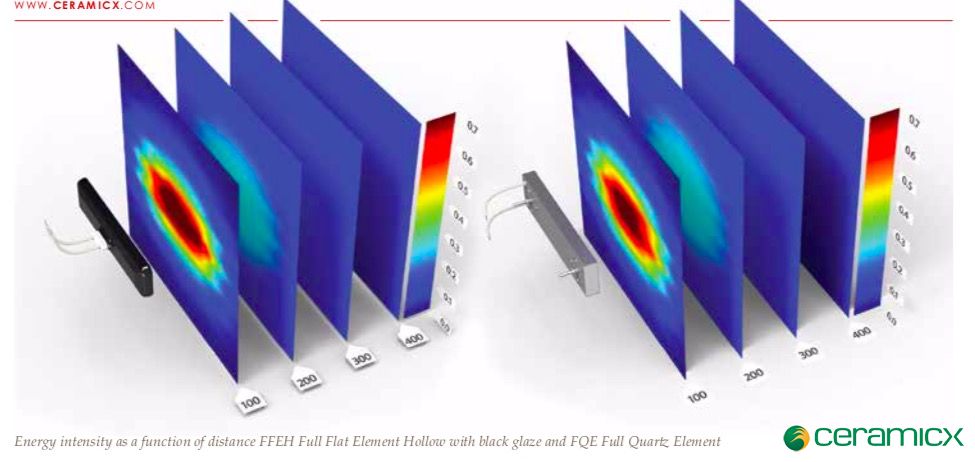

红外辐射最基本的控制因素是距离、功率和时间。可变变压器可以调节加热器的电压,从而改变功率。当辐射强度随着离加热器的距离减小而减小时,利用离加热器的距离和加热时间的变量来控制对目标材料的加热。然而,由于这是一个开环系统,存在着固化或燃烧的可能性。更可取的方法是采用非接触式温度计来测量表面温度,并向控制单元提供反馈,控制单元随后调节加热元件的功率。根据目标组件的复杂性和大小,可以使用多个具有单独温度传感和控制的加热区域。

因此,在设计红外加热系统时,必须考虑目标材料的特性、加热类型、工作环境和许多其他因素,然后才能做出最终的红外加热元件选择。

当用于产品的直接加热时,辐射热是最大的优点。红外可用于热塑性复合材料的板材成形,其中固体复合材料层压板通过红外发射器快速加热,并通过两个冷却模具之间的挤压快速成形,形成成型模具。这样的过程与快速的循环时间相关。对于复合材料中使用的三种主要的热固化树脂(环氧树脂、酚醛树脂和聚氨酯树脂),与传统的对流加热烤箱相比,红外加热可以提供更快的加热时间,缩短烘箱长度,提高生产线速度。

红外线也用于胶带铺设。在这个过程中,原材料的“磁带”被加热并沉积在前一个磁带上。高功率密度红外光灯管,如石英管加热的地区向前的磁带奠定。一个精确的机器人控制的头允许高重复性和控制。空客A400M和A340上的几个部件就是用这种方式生产的。

复合材料生产中模具的预热也可以通过红外加热来实现。在某些情况下,可能需要对模具表面进行处理,以实现与IR的适当反应,从而导致快速的表面加热时间。

修复受损的复合结构,如飞机机身,为我们提供了红外技术取代传统加热垫和传导方法的另一个领域。

对于形状不规则的部件,可以设计出符合需要热输入的表面的红外灯。该修复可在“现场”进行,且固化装置轻便、可移动,不需要与修复表面接触

。

红外热源也适用于多种场合

复合材料加工中的二次加工。适当的

例如,纤维的干燥是一个关键领域:拉挤

在树脂到来之前,纤维必须完全干燥

在与聚氨酯接触时,由于过量的水会

造成成品表面起泡。

即使是中等的湿度也会引起问题

某些纤维和聚合物组合。红外加热器

因此是一种理想的处理3600拉挤前粗纱的方法,以闪蒸掉多余的水分。

复合材料加工的另一个中间阶段是去胀。在此过程中,在最终固化之前,复合材料的堆砌是分阶段进行的。在这些中间阶段,真空和适当的热量可以用来减少诸如起皱和孔洞形成等问题。

传统的固化方法严重依赖于高压釜,特别是对于高质量或安全的关键项目,如飞机机翼。在高压釜内部,高压被用来生产没有空隙或缺陷的部件,对流加热通常提供固化所需的热能。然而高压釜可能很大,购买和运行都很昂贵。周期时间也很高。随着人们对远离昂贵的大型高压釜的兴趣,更多的复合工艺正在被重新检查,以完成“脱离高压釜”(OOA)。

由于这些方法不是在一个封闭的房间,传导性和对流的传热方法是不太合适的,和其他形式的加热必须研究。这就是IR的快速和直接优势发挥作用的地方。这使得红外系统/烘箱红外是更合适的,因为它可以更小,更轻,可控,成本效益,并针对精确的地区。

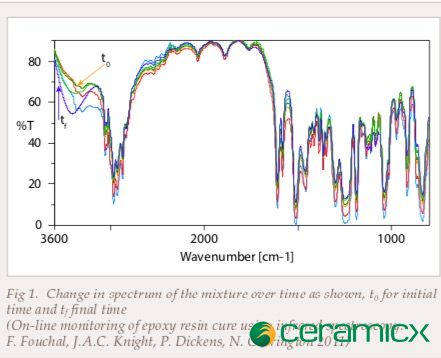

监测环氧树脂的固化过程是一件很有趣的事情。图1(改编自Fouchal)显示了其中一项研究的结果。图中的波谷表示红外吸收的最佳波段。对于这种特殊的环氧树脂,吸收最好在3微米区域和7-12微米区域。这些样品是理想的长波红外固化。值得注意的是,当环氧树脂固化时,其光谱吸收谱线会发生变化,特别是在3nm区域,在t0和t2处,用箭头表示吸收带不同。这对于非接触法确定树脂固化状态有很大的价值。

本期的其他文章将探讨在OOA生产中即将进行的陶瓷工作,以及我们在航空航天、船舶、汽车和其他复合材料生产领域日益增加的工作量。

请随时与我们联系www.icx.com